Полимерные материалы

Полиме́рные материа́лы, многокомпонентные материалы на основе природных (натуральных и химически модифицированных) или синтетических органических высокомолекулярных соединений. Наряду с металлическими и неметаллическими неорганическими материалами являются основой современного материального производства и широко используются во всех отраслях техники и технологии, в том числе в микро- и наносистемной технике и технологии, строительстве, медицине, сельском хозяйстве, быту и спорте, в производстве тары, упаковки, одежды, обуви и других товаров общего и специального назначения.

Полимерные материалы отличаются широкими возможностями выбора и регулирования состава, структуры и свойств, способов и условий получения, переработки, обработки и применения. Основные достоинства полимерных материалов: низкая стоимость, сравнительная простота, высокая производительность, малое количество отходов и невысокая энергоёмкость процессов получения, переработки и обработки, низкая плотность (850–1800 кг/м3), высокая стойкость к агрессивным средам (в том числе способность сохранять свойства при длительном воздействии бензина или/и масел – бензо- и маслостойкость), атмосферным и радиационным воздействиям и ударным нагрузкам, низкая теплопроводность, высокие оптические, радио- и электротехнические свойства, хорошие адгезионные свойства. Недостатки полимерных материалов: низкая жёсткость, тепло- и термостойкость, большое тепловое расширение, склонность к ползучести и релаксации напряжений, растрескивание под напряжением; для многих полимерных материалов – горючесть, невозможность биодеградации. При использовании полимерных материалов затраты энергии уменьшаются до 40 % по сравнению с альтернативными вариантами, расход сырья и производство отходов – до 70 %, загрязнение воды – до 90 %.

К основным типам полимерных материалов относятся материалы общетехнического назначения: пластические массы (в том числе пенопласты и армированные пластики), синтетические каучуки, резины и резинотехнические материалы, лакокрасочные материалы и лакокрасочные покрытия, полимерные синтетические клеи, полимерные компаунды, герметики, полимербетон, а также синтетические волокнистые, плёночные, листовые и профилированные материалы – жгуты, нити, ткани, ленты, нетканые материалы, плёнки, листы, трубы, профили, кожа, бумага и т. п. К полимерным материалам специального (функционального) назначения относятся трибологические (фрикционные материалы и антифрикционные материалы), теплоизоляционные материалы, электроизоляционные материалы, электропроводящие полимеры, интеллектуальные материалы (в том числе биомиметики), термо-, электро-, магнито-, механо- и оптически активные, фоточувствительные, абляционные, с эффектом памяти формы и другие материалы.

Упаковка из вспененного полистирола.В зависимости от типа полимерного компонента полимерные материалы подразделяются на 2 принципиально различных класса – термопластичные и термореактивные (отверждающиеся, вулканизующиеся, сшиваемые или высыхающие). Основой термопластичных полимерных материалов являются природные, модифицированные или синтезированные в условиях химического производства аморфные, аморфно-кристаллические и жидкокристаллические олигомеры и полимеры, статистические, чередующиеся, блок- и привитые сополимеры с линейной и разветвлённой формой макромолекул, а также их растворы, смеси или сплавы, претерпевающие в процессе переработки и обработки материала только обратимые физические превращения (плавление – кристаллизация, растворение – расслоение, пластификация – антипластификация, размягчение – стеклование). Термопластичные полимерные материалы способны претерпевать химические, термо- и радиационно-химические превращения (деструкцию, сшивание, прививку, полимераналогичные превращения и т. п.) только в виде побочных реакций или при дополнительном модифицировании и обработке. В производстве термопластичных полимерных материалов используются главным образом синтетические полимеры на основе мономеров, получаемых из невозобновляемого сырья, в первую очередь нефти и газа. К ним относятся карбоцепные полимеры на основе мономеров винилового ряда: полиолефины (в основном различные типы полиэтилена и полипропилена), поливинилхлорид, полистирол, поливинилацетат и поливиниловый спирт, полиакрилонитрил и полиакрилаты, фторопласты, полиакриламид, поливинилпирролидон, ионсодержащие термопластичные полимеры (иономеры) и др.; гетероцепные полимеры – полиацетали (полиформальдегид), алифатические и ароматические простые и сложные полиэфиры (полиэтиленоксид, полипропиленоксид, полифениленоксиды, полисульфоны, поликетоны, полиэтилентерефталат, полибутилентерефталат, поликарбонаты и др.); алифатические и ароматические полиамиды, термопластичные полиимиды и полиуретаны, а также статистические и чередующиеся сополимеры вышеназванных мономеров, их блок- и привитые сополимеры, смеси и сплавы полимеров, в частности различные макро- или микрогетерогенные термопластичные полимер-полимерные композиции (например, ударопрочный полистирол, АБС-пластик, термоэластопласты и др.).

Упаковка из вспененного полистирола.В зависимости от типа полимерного компонента полимерные материалы подразделяются на 2 принципиально различных класса – термопластичные и термореактивные (отверждающиеся, вулканизующиеся, сшиваемые или высыхающие). Основой термопластичных полимерных материалов являются природные, модифицированные или синтезированные в условиях химического производства аморфные, аморфно-кристаллические и жидкокристаллические олигомеры и полимеры, статистические, чередующиеся, блок- и привитые сополимеры с линейной и разветвлённой формой макромолекул, а также их растворы, смеси или сплавы, претерпевающие в процессе переработки и обработки материала только обратимые физические превращения (плавление – кристаллизация, растворение – расслоение, пластификация – антипластификация, размягчение – стеклование). Термопластичные полимерные материалы способны претерпевать химические, термо- и радиационно-химические превращения (деструкцию, сшивание, прививку, полимераналогичные превращения и т. п.) только в виде побочных реакций или при дополнительном модифицировании и обработке. В производстве термопластичных полимерных материалов используются главным образом синтетические полимеры на основе мономеров, получаемых из невозобновляемого сырья, в первую очередь нефти и газа. К ним относятся карбоцепные полимеры на основе мономеров винилового ряда: полиолефины (в основном различные типы полиэтилена и полипропилена), поливинилхлорид, полистирол, поливинилацетат и поливиниловый спирт, полиакрилонитрил и полиакрилаты, фторопласты, полиакриламид, поливинилпирролидон, ионсодержащие термопластичные полимеры (иономеры) и др.; гетероцепные полимеры – полиацетали (полиформальдегид), алифатические и ароматические простые и сложные полиэфиры (полиэтиленоксид, полипропиленоксид, полифениленоксиды, полисульфоны, поликетоны, полиэтилентерефталат, полибутилентерефталат, поликарбонаты и др.); алифатические и ароматические полиамиды, термопластичные полиимиды и полиуретаны, а также статистические и чередующиеся сополимеры вышеназванных мономеров, их блок- и привитые сополимеры, смеси и сплавы полимеров, в частности различные макро- или микрогетерогенные термопластичные полимер-полимерные композиции (например, ударопрочный полистирол, АБС-пластик, термоэластопласты и др.).

В начале 21 в. всё большее внимание уделяется термопластичным полимерным материалам на основе биополимеров, разработка и применение которых способствуют решению двух важнейших проблем современного материального производства: нахождение возобновляемых источников сырья и утилизация использованных материалов путём биодеградации (компостирования). Наиболее перспективны химически модифицированные целлюлоза, крахмал и другие полисахариды, белки, бактериальные алкиловые эфиры полигидроксикислот. Биополимеры подвергают также разложению до мономеров, которые ферментативным синтезом превращают в новые полимеры (например, из крахмала получают полилактаты).

Основой термореактивных полимерных материалов являются полимеробразующие (пре- или форполимерные) композиции, необратимо превращающиеся в нерастворимую и неплавкую сетчатую или полициклическую (лестничную) молекулярную структуру непосредственно в материале или изделии в результате сложных химических и физических превращений в процессе получения, переработки и обработки материала. В качестве полимеробразующей основы термореактивных полимерных материалов наиболее широко используют реакционноспособные мономеры, олигомеры, полимеры и их сложные смеси, содержащие ненасыщенные и циклические группы и превращающиеся в полимерную структуру в результате реакций свободнорадикальной или ионной цепной полимеризации и полиприсоединения (ступенчатой полимеризации) непосредственно под действием тепла, ультрафиолетовых и других излучений или в присутствии инициаторов, катализаторов, специальных реакционноспособных соединений (отвердителей) без выделения низкомолекулярных веществ и со сравнительно небольшой химической усадкой (контракцией). К таким системам относятся ненасыщенные олигомеры и полимеры: полиэфирные смолы, олигомеры виниловых эфиров, эпоксидные смолы, жидкие каучуки и т. п.

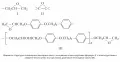

Структуры полимеров эпоксидных смол.Важным классом полимеробразующей основы современных термореактивных полимерных материалов являются преполимеры ароматических полиимидов (полиамидокислоты и их эфиры), превращающиеся в термо- и теплостойкие полимеры в результате реакции внутримолекулярной циклизации (имидизации), протекающей по ступенчатому механизму поликонденсации с выделением низкомолекулярных продуктов. По механизму поликонденсации с выделением низкомолекулярных веществ отверждаются также термореактивные полимерные материалы на основе старейших типов реакционноспособных преполимеров – феноло-формальдегидных, мочевино-формальдегидных и меламино-формальдегидных смол. В качестве полимеробразующей основы современных термореактивных полимерных материалов используются также различные олигомер-олигомерные и олигомер-полимерные смеси, в том числе на основе термопластичных полимеров и в виде взаимопроникающих сеток в отверждённом состоянии. Состав полимеробразующих композиций, способ и условия их превращения из вязкотекучего в высокоэластическое или стеклообразное состояние (отверждение, вулканизация, сшивание, высыхание) определяются типом полимерного материала и требованиями, предъявляемыми к его технологическим и эксплуатационным свойствам. Химические превращения и изменения молекулярной структуры таких композиций при отверждении обычно сопровождаются необратимым молекулярно-топологическим превращением (гелеобразованием) и замедлением молекулярного теплового движения вплоть до стеклования с потерей текучести и растворимости и резким изменением всех других свойств.

Структуры полимеров эпоксидных смол.Важным классом полимеробразующей основы современных термореактивных полимерных материалов являются преполимеры ароматических полиимидов (полиамидокислоты и их эфиры), превращающиеся в термо- и теплостойкие полимеры в результате реакции внутримолекулярной циклизации (имидизации), протекающей по ступенчатому механизму поликонденсации с выделением низкомолекулярных продуктов. По механизму поликонденсации с выделением низкомолекулярных веществ отверждаются также термореактивные полимерные материалы на основе старейших типов реакционноспособных преполимеров – феноло-формальдегидных, мочевино-формальдегидных и меламино-формальдегидных смол. В качестве полимеробразующей основы современных термореактивных полимерных материалов используются также различные олигомер-олигомерные и олигомер-полимерные смеси, в том числе на основе термопластичных полимеров и в виде взаимопроникающих сеток в отверждённом состоянии. Состав полимеробразующих композиций, способ и условия их превращения из вязкотекучего в высокоэластическое или стеклообразное состояние (отверждение, вулканизация, сшивание, высыхание) определяются типом полимерного материала и требованиями, предъявляемыми к его технологическим и эксплуатационным свойствам. Химические превращения и изменения молекулярной структуры таких композиций при отверждении обычно сопровождаются необратимым молекулярно-топологическим превращением (гелеобразованием) и замедлением молекулярного теплового движения вплоть до стеклования с потерей текучести и растворимости и резким изменением всех других свойств.

Для снижения стоимости и вредного воздействия на окружающую среду, улучшения и регулирования внешнего вида, технологических и/или эксплуатационных свойств термопластичных и термореактивных полимерных материалов на стадии приготовления отдельных компонентов, материала или полуфабриката (премиксов и препрегов, пресс-порошков, клеёв, лаков и т. п.) в полимерную или полимеробразующую основу вводят растворимые химически инертные или активные модификаторы: пластификаторы, мягчители, смазки, разбавители, загустители, структурообразователи, пигменты и красители, биоциды, антистатики, антипирены, антиоксиданты или противостарители, термо- и светостабилизаторы, поверхностно-активные вещества, порообразователи, противофальсифицирующие и другие добавки, а также нерастворимые компоненты (дисперсные наполнители или заполнители).

Вследствие многокомпонентности состава и сложной фазовой морфологии практически все полимерные материалы в широком смысле относятся к композиционным материалам. В узком понимании – к полимерным композиционным материалам относят только армированные в одном, двух или трёх направлениях непрерывными волокнистыми системами (жгутами, лентами, тканями, неткаными материалами и т. п.), в первую очередь современные однонаправленные, двух- и трёхмерные (слоистые и объёмно-армированные) стеклопластики, углепластики и органопластики, а также классические армированные пластики (волокниты, слоистые материалы, гетинакс, текстолит), в которых основную несущую функцию выполняет армирующая система, а полимерное связующее (матрица) обеспечивает сплошность материала, связь и совместное действие армирующих элементов (перераспределение напряжений между ними), защиту от внешних воздействий, а также выполняет ряд других вспомогательных или специальных функций.

С помощью глубоких термохимических превращений полимерной основы из заготовок полимерных материалов получают жаростойкие неорганические материалы, например из графитопластов – углеграфитовые материалы, из армированных углепластиков – углерод-углеродные композиционные материалы. Структуру и свойства полимерных материалов регулируют не только изменением типа, количества и характера распределения компонентов и фаз и химическим модифицированием, но и условиями термического и механического воздействия при переработке в изделия, а также условиями их последующей поверхностной или объёмной обработки (отжига, закалки, ориентационной вытяжки, УЗ-воздействия, обработки пучками высокой энергии).

Способы и условия переработки (формования, нанесения на поверхность, вспенивания и тому подобных процессов), последующей термической, термохимической, механической обработки и соединения полимерных материалов определяются типом материала (термопластичный или термореактивный) и типом исходного полуфабриката (в виде порошка, таблеток, гранул, плёнок, прутков, растворов, дисперсий и т. п.). В случае полимерных композитов важнейшее значение при переработке имеют форма армирующего наполнителя (жгуты, нити, ленты, ткани, нетканые материалы, объёмные структуры), тип и состояние термореактивной или термопластичной матрицы и предварительно пропитанных ею армирующих систем – препрегов. Соединение полимерных материалов между собой и с другими материалами наиболее легко осуществляется механическими способами или склеиванием, требующим специальных клеёв и подготовки поверхностей. Способностью к сварке и повторному формованию обладают только термопластичные полимерные материалы. Отходы полимерных материалов должны подвергаться переработке и утилизации с использованием пиролиза, гидролиза, гликолиза и других замкнутых процессов, т. к. при сжигании полимерных материалов выделяются токсичные продукты.

Испытания полимерных материалов в процессе их производства, от исходного сырья до готовой продукции или товара, играют определяющую роль в обеспечении жизненного цикла изделий и существенно отличаются от испытаний альтернативных типов материалов; испытания различны и для каждого собственного типа полимерных материалов на разных стадиях их производства, переработки, обработки и эксплуатации.