Компрессор

Компре́ссор (лат. compressor, буквально – сжиматель, сдавливатель), машина, предназначенная для сжатия и подачи различных газов (воздуха, кислорода, водорода и др.) под давлением.

В компрессоре рабочее тело обладает свойством сжимаемости, в отличие, например, от насосов, работающих на несжимаемых жидкостях (например, воде). Для обеспечения работы компрессора используется компрессорный двигатель. Развиваемое компрессором избыточное давление составляет не ниже 0,02 МПа (давление ниже этого уровня создаётся вентиляторами).

Компрессоры используются в составе стационарных или передвижных установок (переносные, прицепные, самоходные и др.). Впервые стали применять в середине 19 в., в России – с начала 20 в.

Классификация компрессоров

По назначению в технологическом процессе:

воздушные компрессоры, предназначенные для сжатия атмосферного воздуха (до 0,8–2 МПа), выполненные без учёта специальных требований. Получили наибольшее распространение.

газовые компрессоры, развитию которых способствовали развитие сети газопроводов природного газа и увеличение их протяжённости.

кислородные компрессоры – особая группа газовых, имеющие водяную смазку рабочих органов, особую конструкцию уплотнений для предотвращения утечки кислорода и другие особенности.

По характеристикам:

развиваемому давлению p [низкого (до 1 МПа), среднего (до 10 МПа) и высокого (более 10 МПа) давления];

производительности V, т. е. объёму газа, подаваемого потребителю в единицу времени [малой (V≤100 м3/мин) и большой (V≥100 м3/мин) производительности];

частоте вращения n (об/мин) и потребляемой мощности N (кВт).

По характеру процесса повышения давления газа (наиболее распространенная классификация):

компрессоры объёмного действия;

компрессоры динамического (кинетического) действия.

Компрессоры объёмного действия

В компрессорах объёмного действия повышение давления осуществляется посредством принудительные изменения объёма в замкнутом пространстве. В таких компрессорах газ перемещается путём периодического изменения объёма камеры. К ним относятся поршневые (возвратно-поступательные) и роторные – шиберные (пластинчатые), винтовые и другие компрессоры.

1. Поршневые компрессоры бывают одно- и многоцилиндровые, с вертикальным, горизонтальным, V- или W-oбразным и другим расположением цилиндров одинарного и двухстороннего действия (когда поршень работает обеими сторонами), а также одноступенчатого или многоступенчатого сжатия.

Конструктивная схема одноступенчатого поршневого компрессора показана на рис. 1. В закрытом цилиндре расположен поршень, перемещение которого приводит к уменьшению объёма газа в цилиндре и увеличению его давления. Всасывающий и нагнетающий клапаны периодически открываются и закрываются под действием разности давлений, осуществляя последовательность процессов всасывания, сжатия, нагнетания и обратного расширения. Поступательное движение поршня обеспечивается механическими приводными элементами: штоком, крейцкопфом, шатуном и кривошипом.

Рис. 1. Одноступенчатый поршневой компрессор.В поршневых компрессорах давление может достигать 8–10 МПа и выше, их производительность ограничена типом приводного механизма и размерами цилиндра и не превышает, как правило, V≤100 м3/мин, кпд 0,85–0,96, n=60–1000 об/мин, N до 5500 кВт.

Рис. 1. Одноступенчатый поршневой компрессор.В поршневых компрессорах давление может достигать 8–10 МПа и выше, их производительность ограничена типом приводного механизма и размерами цилиндра и не превышает, как правило, V≤100 м3/мин, кпд 0,85–0,96, n=60–1000 об/мин, N до 5500 кВт.

Для снижения температуры газа, которая в процессе сжатия повышается, цилиндр может охлаждаться с помощью водяной рубашки. Поршневые компрессоры применяются в основном в машиностроении, строительстве, холодильных установках, для питания пневматических систем и др.

2. Для увеличения производительности машин объёмного действия используются компрессоры роторного типа, в которых поршень (ротор) вращается относительно цилиндра, а изменение объёмов рабочих камер происходит в результате вращения ротора (роторов); выполняются одно-, двух- и трёхроторными. Диапазон рабочих параметров: р до 2 МПа, V=(0,6–720) м3/мин.

Шиберный компрессор состоит из цилиндрического корпуса, в котором с эксцентриситетом расположен массивный ротор с радиальными продольными пазами. В пазах свободно размещены пластины, выполненные из материала, хорошо сопротивляющегося истиранию. При вращении ротора пластины под действием центробежных сил выходят из пазов, прижимаются к внутренней поверхности корпуса, захватывают на стороне всасывания газ и перемещают его к нагнетательному трубопроводу, т. е. пластины как бы выполняют роль поршня.

Наиболее многочисленная группа воздушных роторных компрессоров общего назначения – винтовые компрессоры, имеют бóльшую производительность (за счёт большой скорости вращения роторов), чем поршневые. Рабочими органами винтовых компрессоров являются роторы (рис. 2) с нарезанными на них винтовыми зубьями.

Рис. 2. Винтовой безмасляный компрессор.Наибольшее распространение получили двухроторные машины. Роторы вращаются навстречу друг другу в корпусе, выполняющем роль цилиндра. Сжимаемый газ поступает в пространство между зубьями, которое при вращении винтов постепенно заполняется газом, начиная с торца всасывания. При вращении винтов газ, заполнивший впадины, перемещается, а затем начинает сжиматься. По мере входа ведомого зуба во впадину ведущего объём, занимаемый газом, уменьшается и давление газа увеличивается.

Рис. 2. Винтовой безмасляный компрессор.Наибольшее распространение получили двухроторные машины. Роторы вращаются навстречу друг другу в корпусе, выполняющем роль цилиндра. Сжимаемый газ поступает в пространство между зубьями, которое при вращении винтов постепенно заполняется газом, начиная с торца всасывания. При вращении винтов газ, заполнивший впадины, перемещается, а затем начинает сжиматься. По мере входа ведомого зуба во впадину ведущего объём, занимаемый газом, уменьшается и давление газа увеличивается.

Винтовые компрессоры по способу охлаждения бывают маслозаполненными и сухого сжатия (безмасляные). В маслозаполненных компрессорах охлаждение газа происходит за счёт впрыскивания в рабочие полости роторов масла или другой жидкости. В компрессорах сухого сжатия для охлаждения газа в корпусе предусматриваются водяные рубашки. Основным недостатком винтовых компрессоров сухого сжатия является создаваемый ими шум. Уровень шума маслозаполненных винтовых компрессоров, благодаря их меньшей быстроходности (по сравнению с винтовыми компрессорами сухого сжатия) и наличию масла, не превышает уровень шума поршневых компрессоров.

Выпускают одно- и двухступенчатые винтовые компрессоры; р соответственно 0,4 и 1,15 МПа, V=(10–300) м3/мин, кпд (0,97–0,99), N до 1800 кВт. Преимущества винтовых компрессоров особенно проявляются при децентрализованном использовании сжатого воздуха.

Компрессоры динамического (кинетического) действия

Компрессоры динамического (кинетического) действия (турбокомпрессоры, или газовые турбомашины, лопастные машины) работают по принципу силового действия на перемещаемое рабочее тело (газ). Проточная часть компрессора состоит из вращающихся каналов рабочего колеса и неподвижных каналов диффузора, подводящего и отводящего устройств, переводных и выходных каналов. Рабочее колесо с диффузором, поворотными каналами и обратным направляющим аппаратом называется ступенью турбокомпрессора.

Динамические компрессоры бывают центробежные и осевые. В центробежных компрессорах среда перемещается через рабочее колесо от центра к периферии, в осевых – через рабочее колесо в направлении его оси.

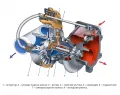

В компрессорах динамического действия повышение давления сжимаемого газа происходит в процессе преобразования энергии в потоке (рис. 3): на 1-й стадии процесса в рабочем колесе за счёт подвода энергии к ротору, состоящему из колеса и вала, скорость и кинетическая энергия газа возрастают, а затем (2-я стадия) в неподвижных каналах диффузора в результате торможения газа возрастает его давление. Обратный направляющий канал служит для подвода потока газа к следующей ступени, если повышения давления газа в одной ступени недостаточно (многоступенчатый компрессор). За счёт высокой скорости вращения рабочего колеса производительность турбокомпрессора значительно больше, чем поршневого.

Рис. 3. Схема компрессора динамического действия.В компрессорах центробежного типа V=(3000–7000) м3/мин, p=0,2–1,2 МПа, n=1500–10 000 (до 30 000) об/мин, N от 1500–10 000 кВт (для авиационных – до десятков тыс. кВт). Применяются на компрессорных станциях в металлургической, машиностроительной, горнорудной, нефтеперерабатывающей промышленности.

Рис. 3. Схема компрессора динамического действия.В компрессорах центробежного типа V=(3000–7000) м3/мин, p=0,2–1,2 МПа, n=1500–10 000 (до 30 000) об/мин, N от 1500–10 000 кВт (для авиационных – до десятков тыс. кВт). Применяются на компрессорных станциях в металлургической, машиностроительной, горнорудной, нефтеперерабатывающей промышленности.

В компрессорах осевого типа V≈20 000 м3/мин, p=0,2–0,6 МПа, n=2500–20 000 об/мин, N до 4400 кВт (для авиационных – до 70 000 кВт). Используются на доменных и сталелитейных заводах, газотурбинных установках, авиационных реактивных двигателях и т. п. Турбокомпрессоры в диапазоне V=250–7000 м3/мин применяются в цветной и чёрной металлургии, химической промышленности, воздухоразделительных установках.