Углеродные волокна

Углеро́дные воло́кна (УВ), углеродные материалы в форме волокон диаметром 5–10 мкм, с высоким содержанием углерода (от 95 до 100 % по массе). УВ являются поликристаллическим материалом, который обладает двумерным дальним порядком в плоских гексагональных сетках из sp2-гибридизованных атомов углерода, аналогичных слоям в структуре графита. Ван-дер-ваальсово взаимодействие между слоями настолько слабое, что приводит к образованию турбостратной структуры со слабовыраженным порядком вдоль кристаллографической оси «с», перпендикулярной к углеродным слоям. Расстояние между этими слоями достигает 3,45 Å, что значительно больше данного расстояния в структуре графита – 3,35 Å.

Историческая справка

Самое раннее упоминание об использовании углеродных волокон относится к 19 в. – речь шла о применении карбонизованных хлопковых и бамбуковых волокон для нитей накаливания. Хлопок и бамбук в основном состоят из целлюлозы, природного линейного полимера из повторяющихся звеньев глюкозы. При нагревании в отсутствие воздуха волокно карбонизовалось в нагретой газовой печи. В 1879 г. американский изобретатель Т. Эдисон впервые использовал нити из УВ в своих первых экспериментах с лампами накаливания. В 1880 г. он запатентовал использование УВ в качестве материала для своей электрической лампы (Patent US-223898-A. 1880). Однако период использования углеродных нитей накаливания для электрических ламп был относительно недолгим: вольфрамовая проволока вскоре вытеснила УВ и стала широко применяться в лампах накаливания.

Коммерческое использование УВ в качестве армирующего компонента, который вносит значительный вклад в прочность и жёсткость конструкционных изделий, началось с 1960-х гг., когда стала возможной разработка технологии получения УВ большой длины.

Корпорация Union Carbide во время Второй мировой войны исследовала процессы получения искусственных углеродных волокон на основе вискозы и полиакрилонитрила (ПАН). В 1959 г. разработан процесс получения высокопрочных УВ, а в 1962 г. – высокомодульных волокон. В 1963 г. были разработаны процессы получения высокомодульного УВ из пека. До 2020-х гг. многие исходные материалы, такие как полиэфиры, полиамиды, поливиниловый спирт, поливинилиден и феноло-формальдегидные смолы, исследовались в качестве прекурсоров для производства УВ.

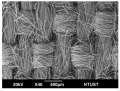

СЭМ-изображение ткани из углеродного волокна. Из статьи: Wu C.-M. [et al.]. Friction and Wear Performance of Staple Carbon Fabric-Reinforced Composites: Effects of Surface Topography // Polymers. 2020. Vol. 12, № 1.

СЭМ-изображение ткани из углеродного волокна. Из статьи: Wu C.-M. [et al.]. Friction and Wear Performance of Staple Carbon Fabric-Reinforced Composites: Effects of Surface Topography // Polymers. 2020. Vol. 12, № 1.

Получение

УВ получают путём контролируемого пиролиза волокон-прекурсоров: ПАН, изотропного и мезофазного пека, вискозы и феноло-формальдегидных смол.

Перед пиролизом волокна вытягиваются и стабилизируются на воздухе при температуре 100–400 °C; точная температура зависит от природы прекурсора.

На основе ПАН

Получение углеродных волокон на основе ПАН начинается с синтеза непосредственно ПАН-волокна. При мокром синтезе концентрированный раствор полимера подаётся через фильеру в коагуляционную ванну. Полученные ПАН-волокна подвергаются процессу стабилизации в воздушной атмосфере при температуре от 200 до 300 °C. Этот процесс необходим для сшивки молекул ПАН между собой, он предотвращает тем самым их релаксацию и способствует сохранению созданной на этапе синтеза ориентации.

На основе феноло-формальдегидных смол

В случае феноло-формальдегидных смол проводится отверждение волокна в присутствии сшивающих агентов, таких как формальдегид или гексаметилентетрамин (уротропин), при температуре 40–100 °C.

На основе пека

В случае пека получение углеродных волокон ведут из его расплава, который подаётся через фильеру. На стадии окислительной стабилизации при температурах 150–400 °С происходит внутримолекулярная и межмолекулярная сшивка. При этом на начальных этапах волокно набирает вес за счёт присоединения кислорода с образованием кетонных, альдегидных и карбоксильных групп, которые по мере увеличения температуры отщепляются с образованием CO, CO2. Окислительной стабилизации подвергаются и волокна на основе вискозы.

Затем в процессе карбонизации стабилизированные волокна подвергаются воздействию высоких температур в диапазоне 800–1600 °С в бескислородной среде для удаления гетероатомов – водорода, кислорода, азота в виде CH4, H2, HCN, H2O, CO, CO2, NH3 и др. За этим следует стадия графитации в инертной атмосфере при температуре 1600–3000 °С.

Механические свойства

УВ, которые имеют относительно низкую прочность на растяжение и модуль упругости, около 1000 МПа и 100 ГПа соответственно, относятся к УВ общего назначения. К данному типу относятся УВ, полученные на основе изотропного пека, вискозы и феноло-формальдегидных смол. УВ, имеющие более высокую прочность и модуль упругости, относятся к высокоэффективным УВ, которые подразделяются на высокопрочные и высокомодульные. Большинство УВ на основе ПАН, производимых в промышленности, относятся к высокопрочным волокнам, а УВ на основе мезофазного пека – к высокомодульным волокнам.

Значения прочности и модуля упругости зависят как от исходного вещества, из которого получают УВ, так и от условий термообработки на всех стадиях получения. При увеличении температуры термообработки от температуры карбонизации (1300 °С) до температуры графитации (2800 °С) происходит увеличение объёмной плотности УВ. Одновременно с этим уменьшается прочность на растяжение и увеличивается модуль упругости углеродного волокна. После термообработки при 2800 °С прочность и модуль упругости углеродных волокон на основе изотропного пека составляют 600 МПа и 30 ГПа, УВ на основе мезофазного пека – 2100 МПа и 520 МПа, УВ из ПАН – 2500 МПа и 300 ГПа.

Наибольшими механическими характеристиками обладают УВ, полученные из газовой фазы: прочность и модуль упругости – 5000–8000 МПа и 500 ГПа соответственно. Однако данный способ получения не позволяет получить волокна большой длины.

Структура

В зависимости от условий получения и исходного вещества УВ сильно различаются по текстуре сечения как вдоль, так и перпендикулярно оси волокна. УВ на основе изотропного пека, феноло-формальдегидной смолы и вискозы имеют текстуру со случайно ориентированными углеродными пачками.

В УВ на основе ПАН углеродные пачки ориентированы вдоль оси волокна, однако степень ориентации довольно низкая. Степень ориентации в данном типе волокон заметно увеличивается за счёт вытягивания волокон во время их карбонизации и графитации.

Текстура в УВ на основе мезофазного пека меняется в зависимости от структуры и состава исходных пеков и условий их формования. Текстура сечения, перпендикулярного оси волокна, может быть представлена углеродными пачками как со случайной ориентацией, так и с концентрической или радиальной ориентацией.

Ориентация углеродных пачек в углеродных волокнах на основе полиакрилонитрила и мезофазного пека.Углеродные волокна, полученные из газовой фазы, имеют высокую степень концентрической осевой ориентации с полой трубкой в их центре, при высокотемпературной обработке приобретая почти полную ориентацию как вдоль, так и перпендикулярно направлениям.

Ориентация углеродных пачек в углеродных волокнах на основе полиакрилонитрила и мезофазного пека.Углеродные волокна, полученные из газовой фазы, имеют высокую степень концентрической осевой ориентации с полой трубкой в их центре, при высокотемпературной обработке приобретая почти полную ориентацию как вдоль, так и перпендикулярно направлениям.

Размеры кристаллитов высокомодульных УВ на основе ПАН больше, чем у высокопрочных УВ. На поверхности высокомодульных УВ кристаллиты расположены почти параллельно и образуют близкую к графиту структуру. Ближе к центру расположение кристаллитов становится беспорядочным, их параллельность нарушается и образуется значительное количество пустот между ними. С другой стороны, в высокопрочных волокнах кристаллиты намного меньше и тоньше, и нет заметной разницы в их расположении между центральной и периферийной частями.

Применение

УВ используются преимущественно в качестве армирующего наполнителя в различных композиционных материалах – как полимерных, так и неорганических, в частности в бетоне и керамике. Полимерные композиционные материалы, армированные УВ, являются важными конструкционными материалами в различных областях промышленности: в аэрокосмической отрасли, автомобилестроении, производстве товаров для спорта.

Высокоэффективные УВ используются для армирования строительных материалов при постройке зданий и опор автомобильных дорог. Добавление 2 объёмных % углеродных волокон в цементный раствор удваивает прочность конструкции, при этом режим разрушения изменяется с хрупкого на вязкий. УВ в составе конструкции приводит к снижению её веса, большему удобству транспортировки и, как следствие, сокращению периода строительства. УВ также эффективны для экранирования современных зданий от электромагнитного шума снаружи.

УВ применяются в качестве теплоизоляционных материалов для высокотемпературных печей благодаря их термической устойчивости и малому весу. Плетёные уплотнения на основе УВ используются для герметизации различных соединений.

Применение активированных УВ

УВ общего назначения могут быть активированы, благодаря чему достигается большая площадь поверхности и большой объём микропор. Активированные УВ применяются для создания адсорбентов и конденсаторов. Пористая структура активированных УВ представлена преимущественно микропорами, в отличие от активированных углей, которые имеют поры разного размера – от микропор до макропор. В таких УВ адсорбаты могут напрямую достигать большинства микропор, в то время как в активированных углях адсорбаты достигают микропор, проходя через макропоры и мезопоры. Поэтому скорость и величина адсорбции газов в УВ значительно выше, чем в активированных углях.