Открытая разработка месторождений

Откры́тая разрабо́тка месторожде́ний, способ добычи полезных ископаемых, при котором процессы выемки осуществляются на поверхности Земли (в открытых горных выработках – карьерах). Характеризуется высокой степенью извлечения полезных ископаемых из недр, возможностью достижения бoльшей (по сравнению с шахтной добычей) производственной мощности предприятия. Главные требования к открытой разработке месторождений – комплексное освоение всех ресурсов месторождения и охрана окружающей среды. По положению залежи полезного ископаемого относительно земной поверхности различают месторождения поверхностного (расположенные на поверхности или покрытые небольшими наносами), глубинного (значительно ниже господствующего уровня поверхности), нагорного (на возвышенности или склоне горы) и нагорно-глубинного (частично расположенные на горе или горном склоне) типов. Основные горные выработки открытой разработки месторождений – капитальные траншеи, обеспечивающие доступ к полезному ископаемому, и разрезные траншеи, подготавливающие карьерное поле к вскрышным и добычным работам.

Основные технологические процессы открытой разработки месторождений включают: подготовку горных пород к выемке – их отделение от массива с применением взрывных технологий или механического рыхления; погрузку (экскавацию) горной массы в средства карьерного транспорта и её перемещение из забоев до промышленной площадки и отвалов; размещение вскрышных пород в отвалах.

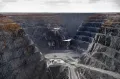

Открытый золотой рудник в Австралии.

Открытый золотой рудник в Австралии.

При открытой разработке месторождений безопасная, экономичная и наиболее полная выемка всех видов полезных ископаемых обеспечивается правильно выбранной системой разработки месторождения, которая устанавливает определённый порядок выполнения горно-подготовительных, вскрышных и добычных работ. Наибольшее распространение в РФ получила разработанная Н. В. Мельниковым классификация систем открытой разработки месторождений по способу перемещения пустых пород вскрыши в отвалы и типу применяемого оборудования: бестранспортная – вскрышные породы перемещаются во внутренние отвалы непосредственно экскаваторами; транспортно-отвальная – вскрышные породы перемещаются во внутренние отвалы при помощи передвижных транспортно-отвальных установок; специальная – вскрышные породы удаляются колёсными скреперами, с помощью средств гидромеханизации и др.; транспортная – вскрышные породы перемещаются на внутренние или внешние отвалы средствами карьерного транспорта; комбинированная – вскрышные породы верхних уступов удаляют карьерным транспортом, а породы с нижних уступов перемещаются во внутренние отвалы непосредственно экскаваторами или при помощи передвижных транспортно-отвальных установок. По классификации, разработанной В. В. Ржевским, системы открытой разработки месторождений в зависимости от положения рабочей зоны и направления перемещения фронта горных работ делят: на сплошные, применяемые для добычи руды из горизонтальных или пологопадающих залежей (отвалы вскрышных пород размещают в выработанной части карьера или за его пределами); углубочные – при разработке наклонных и крутых залежей (вскрышные породы размещают только во внешних отвалах); смешанные (сочетают особенности сплошных и углубочных систем) – для разработки месторождений в сложных топографических и горно-геологических условиях. Классификация систем на основе ресурсосберегающих и малоотходных технологий с применением новых видов горного и транспортного оборудования, предложенная К. Н. Трубецким, подразделяет технологические схемы открытой разработки месторождений на цикличные (13 схем) и циклично-поточные (5 схем) способы производства горных работ.

Открытая разработка месторождений включает подготовительный, основной горно-строительный, эксплутационный и заключительный периоды. В подготовительный период в пределах карьерного поля ведутся работы по подготовке территории (вырубка леса, корчёвка пней, отвод рек, осушение месторождения, перенос автомобильных и железнодорожных трасс, возведение специальных складов, административно-бытовых и коммунальных сооружений, механических мастерских, депо, гаражей, прокладывание транспортных коммуникаций, сети водоснабжения и канализации). В основной горно-строительный период осуществляются горно-капитальные работы по сооружению капитальных и разрезных траншей, проводятся дренажные и осушительные работы, ведётся монтаж основного горного, транспортного и технологического оборудования, возводятся промышленные здания, обогатительные сооружения, склады для готовой продукции и др.

Наиболее продолжительный этап открытой разработки месторождений – эксплуатация месторождения. Планомерная выемка и перемещение горных пород обеспечиваются комплексом горного транспортного и вспомогательного оборудования. Выбор средств комплексной механизации зависит от природных (крепость горных пород, форма залегания полезного ископаемого, горно-геологические условия, климат, рельеф и т. п.), технологических (система разработки, схема вскрытия, режим горных работ и др.), технических (выемочно-погрузочное оборудование, транспорт, элементы систем разработки), организационных (годовой и суточный режимы работ, сроки строительства и др.) и экономических (размер капитальных затрат, себестоимость продукции, производительность труда, размер прибыли и др.) факторов. Комплексная механизация горных разработок обеспечивает неразрывность транспортных коммуникаций от забоев до пунктов разгрузки, а отдельные машины и механизмы (буровые, выемочно-погрузочные, транспортные, отвальные, вспомогательные), входящие в комплект оборудования, должны соответствовать друг другу по мощности, производительности и другим основным параметрам. Отличительная особенность комплексной механизации добычных работ – наличие разгрузочно-приёмных пунктов, располагаемых в определённых местах, как правило на весь срок отработки месторождения. Эти пункты включают в себя дробильно-сортировочные установки, размещаемые непосредственно в карьере и на бортах. Основное требование, предъявляемое к комплексной механизации добычных работ, – обеспечение равномерной и бесперебойной подачи полезного ископаемого на переработку.

Комплексы для механизации добычных работ различают по виду входящего в них оборудования, которое определяет вид технологии горных работ: цикличная, при которой все основные процессы осуществляются комплексом оборудования цикличного действия; циклично-поточная – предусматривает применение комплексов с оборудованием цикличного и непрерывного действия; поточная – осуществляется с помощью комплексов, в которых в качестве основного горнотранспортного оборудования используются машины непрерывного действия.

Заключительный период эксплуатации месторождений – восстановление нарушенных при открытой разработке месторождений земель и возвращение их для полезного использования: планировка отвалов, нанесение на них почвенного слоя (предварительно снятого при вскрышных работах), восстановление и благоустройство выработанного пространства карьера. При разработках месторождений поверхностного типа горнотехническая рекультивация может осуществляться в процессе эксплуатации.

Эффективность открытой разработки месторождений оценивается системой технико-экономических показателей – общих (прибыль, рентабельность, качество горной продукции) и специальных (коэффициент вскрыши, себестоимость полезного ископаемого, эксплуатационные затраты, капитальные затраты, производительность труда и коэффициент использования горнотранспортного оборудования). Для открытой разработки месторождений средний коэффициент вскрыши (отношение всего объёма вскрыши в контуре карьера ко всему объёму полезного ископаемого) составляет 4–5 м3/м3 (редко 10 м3/м3); такие значения коэффициента вскрыши гарантируют рентабельность этого вида разработки.

Открытая разработка месторождений прошла длинный исторический путь – от выемки продуктивной залежи, находящейся прямо на земной поверхности, и снятия слоя покрывающих пород с помощью примитивных горнопроходческих инструментов и землеройной техники (6–5-е тыс. до н. э.) до появления в 21 в. карьеров глубиной более 350 м, оснащённых мощными буровыми станками и экскаваторами, большегрузными автосамосвалами. Открытая разработка месторождений – основное направление развития горнодобывающей промышленности в РФ, этим способом добывают 80–93 % руд чёрных и цветных металлов, около 64–66 % угля, практически 100 % строительных горных пород. Открытая разработка месторождений позволяет создавать мощные комплексы по добыче и переработке железных руд. Так, в РФ на 5 наиболее крупных карьерах [Лебединском, Михайловском, Стойленском, Костомукшском, Северном Качканарском (производительность каждого по сырой руде свыше 20 млн. т в год)] добывается около 70 % железной руды, на 3 других карьерах [Ковдорском, Главном и Западном Качканарских (производительность каждого более 10 млн. т в год)] – свыше 16 % общей добычи. Проектная глубина карьеров: Лебединского – 450 м, рудника «Железный» Ковдорского – 850 м, Михайловского – 450 м, Оленегорского – 435 м и Стойленского – 470 м. Проектная глубина зарубежных карьеров: железорудного Полтавского ГОКа – 700 м (Украина), меднорудных «Бингем» – 900 м (США) и «Гаспе» – 546 м (Канада), золоторудного «Мурунтау» – 950–1000 м и меднорудного «Кальмакыр» – 660 м (Узбекистан).

К наиболее крупным в РФ открытая разработка месторождений руд цветных металлов и золота относят: карьер Олимпиадинского месторождения золота, Сорский молибденовый карьер, карьер «Эрдэнэт» совместного российско-монгольского предприятия; основные районы открытой разработки месторождений алмазов – карьер «Мир» в Якутии, угля – Бачатский карьер в Кузнецком угольном бассейне в Западной Сибири, горно-химического сырья – карьеры ОАО «Апатит» на Кольском полуострове и др.

Перспективы развития открытой разработки месторождений связаны с оптимизацией параметров горных работ и оборудования, применения техники непрерывного действия, комплексным освоением недр, переходом на большие глубины (до 1000 м), широким применением автоматизированных систем и методов управления, внедрением ресурсосберегающих, малоотходных и ресурсовоспроизводящих геотехнологий.