Ректификация

Ректифика́ция (позднелат. rectificafio – выпрямление, исправление, от rectus – прямой, простой и facio – делать), массообменный процесс разделения однородных жидких смесей на практически чистые компоненты или фракции, отличающиеся температурами кипения, путём противоточного взаимодействия жидкости и пара. Ректификация широко применяется в химической и смежных отраслях промышленности, например для получения ректификованного этилового спирта, разделения смесей бензол – толуол, выделения различных фракций углеводородов из нефти, получения компонентов воздуха.

Движущая сила процесса ректификации – разность между фактическими и равновесными концентрациями компонентов в паровой фазе, отвечающими данному составу жидкой фазы. При движении вверх пар постоянно обогащается легколетучим (низкокипящим) компонентом, а жидкость при движении вниз – труднолетучим (высококипящим) компонентом. Близким по сущности к процессу ректификации является процесс дефлегмации – конденсация труднолетучего компонента из газов и паров со значительным отличием компонентов по температуре конденсации при их охлаждении. Дефлегмация представляет собой разновидность противоточной фракционной конденсации и может использоваться как промежуточная стадия в процессах разделения газовых смесей, а также в процессах дистилляции и ректификации (пример – дистилляция нефти).

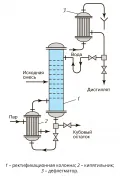

Ректификация может осуществляться в непрерывном или периодическом режиме, при атмосферном или повышенном давлении, а также под вакуумом. Непрерывно действующая  Схема ректификационной установки непрерывного действия.ректификационная установка состоит из ректификационной колонны, представляющей, как правило, вертикальный цилиндрический аппарат, внутри которого размещены контактные устройства (тарелки, насадка), кипятильника (испарителя), дефлегматора. Исходная смесь, подаваемая в колонну, может находиться в виде жидкости при температуре кипения или при температуре ниже температуры кипения, в виде смеси насыщенного пара и жидкости, в виде насыщенного или перегретого пара. Чаще используется жидкость при температуре кипения. Снизу вверх по колонне движется пар, представляющий собой обогащённый труднолетучим компонентом поток, поступающий в её нижнюю часть из испарителя. По высоте колонны происходит конденсация труднолетучего компонента из поднимающегося пара, а за счёт теплоты его конденсации – испарение легколетучего компонента из находящейся в этой зоне жидкости. Таким образом, поднимающийся по колонне пар обогащается легколетучим компонентом, а стекающая вниз жидкость – труднолетучим. Пар, выходящий из верхней (т. н. укрепляющей) части колонны, конденсируется в дефлегматоре и делится на два потока – целевой продукт (дистиллят) и возвращаемый в колонну (флегму). Флегма образует нисходящий поток жидкости в колонне. Исходная смесь смешивается с флегмой и создаёт нисходящий поток жидкости. Жидкость, выводимая из нижней (т. н. исчерпывающей) части колонны, содержащая в основном труднолетучий компонент, делится на два потока: первый удаляется из установки (кубовый остаток), второй подаётся в испаритель и возвращается в колонну. Важным параметром, характеризующим работу ректификационной установки, является флегмовое число, представляющее собой отношение количества флегмы к количеству получаемого дистиллята. Оптимальным флегмовым числом является то, при котором приведённые затраты на проведение процесса минимальны.

Схема ректификационной установки непрерывного действия.ректификационная установка состоит из ректификационной колонны, представляющей, как правило, вертикальный цилиндрический аппарат, внутри которого размещены контактные устройства (тарелки, насадка), кипятильника (испарителя), дефлегматора. Исходная смесь, подаваемая в колонну, может находиться в виде жидкости при температуре кипения или при температуре ниже температуры кипения, в виде смеси насыщенного пара и жидкости, в виде насыщенного или перегретого пара. Чаще используется жидкость при температуре кипения. Снизу вверх по колонне движется пар, представляющий собой обогащённый труднолетучим компонентом поток, поступающий в её нижнюю часть из испарителя. По высоте колонны происходит конденсация труднолетучего компонента из поднимающегося пара, а за счёт теплоты его конденсации – испарение легколетучего компонента из находящейся в этой зоне жидкости. Таким образом, поднимающийся по колонне пар обогащается легколетучим компонентом, а стекающая вниз жидкость – труднолетучим. Пар, выходящий из верхней (т. н. укрепляющей) части колонны, конденсируется в дефлегматоре и делится на два потока – целевой продукт (дистиллят) и возвращаемый в колонну (флегму). Флегма образует нисходящий поток жидкости в колонне. Исходная смесь смешивается с флегмой и создаёт нисходящий поток жидкости. Жидкость, выводимая из нижней (т. н. исчерпывающей) части колонны, содержащая в основном труднолетучий компонент, делится на два потока: первый удаляется из установки (кубовый остаток), второй подаётся в испаритель и возвращается в колонну. Важным параметром, характеризующим работу ректификационной установки, является флегмовое число, представляющее собой отношение количества флегмы к количеству получаемого дистиллята. Оптимальным флегмовым числом является то, при котором приведённые затраты на проведение процесса минимальны.

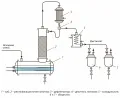

Периодически действующая ректификационная установка состоит из куба, ректификационной колонны (укрепляющая часть установки), дефлегматора, делителя потоков, холодильника, сборников. Исходная смесь поступает в  Схема ректификационной установки периодического действия.ёмкость, на которой установлена ректификационная колонна, нагревается до температуры кипения и испаряется, образуя восходящий поток пара, который обогащён легколетучим компонентом. Попадая в дефлегматор, пары конденсируются и делятся на два потока: целевой продукт – дистиллят и возвращаемую в колонну флегму, которая создаёт требуемый для осуществления ректификации противоток жидкости и пара. Эти установки могут работать в режимах постоянного состава дистиллята. Для обеспечения режима постоянного состава дистиллята процесс ректификации необходимо проводить при непрерывно изменяющемся флегмовом числе – минимальном в начале процесса и максимальном в конце. Проведение ректификации при данном режиме практически всегда затруднительно, поскольку для этого требуется непрерывное изменение наполнения колонны флегмой. По этой причине рассмотренный режим ректификации применяется в промышленности достаточно редко. Более широкое распространение получил режим периодической ректификации в условиях постоянного значения флегмового числа.

Схема ректификационной установки периодического действия.ёмкость, на которой установлена ректификационная колонна, нагревается до температуры кипения и испаряется, образуя восходящий поток пара, который обогащён легколетучим компонентом. Попадая в дефлегматор, пары конденсируются и делятся на два потока: целевой продукт – дистиллят и возвращаемую в колонну флегму, которая создаёт требуемый для осуществления ректификации противоток жидкости и пара. Эти установки могут работать в режимах постоянного состава дистиллята. Для обеспечения режима постоянного состава дистиллята процесс ректификации необходимо проводить при непрерывно изменяющемся флегмовом числе – минимальном в начале процесса и максимальном в конце. Проведение ректификации при данном режиме практически всегда затруднительно, поскольку для этого требуется непрерывное изменение наполнения колонны флегмой. По этой причине рассмотренный режим ректификации применяется в промышленности достаточно редко. Более широкое распространение получил режим периодической ректификации в условиях постоянного значения флегмового числа.

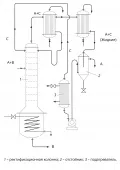

Для разделения смесей компонентов с близкими температурами кипения и низкой относительной летучестью применяют экстрактивную ректификацию. В этом случае в исходную смесь вводится экстрагирующий агент, предназначенный для увеличения относительной летучести основных компонентов. Вводимый компонент должен быть менее летуч, чем оба исходных компонента разделяемой смеси, и должен хорошо растворять труднолетучий компонент разделяемой смеси. Установка для экстрактивной ректификации состоит из двух колонн, в первую из которых поступает на разделение исходная бинарная смесь компонентов A и B. В укрепляющую часть колонны одновременно вводится разделяющий агент C.  Схема установки для азеотропной ректификации.В дистилляте получают практически чистый компонент A, а смесь компонентов B и C удаляется из первой колонны в виде кубового остатка и подаётся на разделение во вторую колонну. В ней осуществляется разделение смеси на компоненты B и C. Компонент B является целевым и отбирается из установки, а регенерированный компонент C возвращается в первую колонну для повторного использования.

Схема установки для азеотропной ректификации.В дистилляте получают практически чистый компонент A, а смесь компонентов B и C удаляется из первой колонны в виде кубового остатка и подаётся на разделение во вторую колонну. В ней осуществляется разделение смеси на компоненты B и C. Компонент B является целевым и отбирается из установки, а регенерированный компонент C возвращается в первую колонну для повторного использования.

Для разделения образующих азеотропы смесей применяют азеотропную ректификацию. Примером такого процесса является разделение смеси этиловый спирт – вода, где в качестве вводимого компонента применяется бензол, образующий с водой и спиртом тройную азеотропную смесь с более низкой температурой кипения (64,86 °C), чем азеотроп спирта с водой (78,15 °C).