Процесс Ванюкова

Проце́сс Ванюко́ва (процесс плавки в расплаве), непрерывный пирометаллургический процесс переработки природного сырья, промежуточных продуктов металлургического производства, промышленных и бытовых отходов с получением жидких и газообразных продуктов. Назван (1987) по имени российского учёного А. В. Ванюкова (1917–1986), разработавшего процесс и печь для его проведения. Первая промышленная печь Ванюкова введена в эксплуатацию в 1978 г. на медном заводе Норильского горно-металлургического комбината.

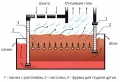

Схема печи Ванюкова.Современная печь (рис.) представляет собой прямоугольную ванну (шириной 1,5–2,5 м, высотой 6–6,5 м, длиной 4–30 м), ограждение шахты печи выполнено из охлаждаемых водой кессонов. В средней (по высоте) части стенок ванны расположены фурмы для подачи дутья (воздуха, обогащённого до 90 % кислородом), в торцевых стенках – сифоны для непрерывного удаления шлака и штейна. Отходящие газы из печи поднимаются по газоотводу (аптейку) в котёл-утилизатор.

Схема печи Ванюкова.Современная печь (рис.) представляет собой прямоугольную ванну (шириной 1,5–2,5 м, высотой 6–6,5 м, длиной 4–30 м), ограждение шахты печи выполнено из охлаждаемых водой кессонов. В средней (по высоте) части стенок ванны расположены фурмы для подачи дутья (воздуха, обогащённого до 90 % кислородом), в торцевых стенках – сифоны для непрерывного удаления шлака и штейна. Отходящие газы из печи поднимаются по газоотводу (аптейку) в котёл-утилизатор.

Перерабатываемую шихту (размер частиц от 0,045 до 100 мм) и кислородсодержащее дутьё подают непосредственно в ванну с расплавленным шлаком, в которой происходит плавка и окисление шихты. Дутьё разделяет шлак на верхнюю перемешиваемую газом зону и нижнюю – т. н. зону спокойного шлака. В верхней зоне дутьё создаёт энергичное турбулентное движение, благодаря которому тепло- и массообмен между твёрдыми частицами, расплавом и газом ускоряется в сотни раз. Необходимая для плавки теплота генерируется в ходе экзотермической реакции окисления шихты кислородом дутья и добавляемого (при недостатке теплоты) углеродсодержащего топлива. В перемешиваемой зоне в результате многократных соударений происходит укрупнение образующихся капель штейна (или металла), которые опускаются через нижнюю зону спокойного шлака, образуя донный слой, а газообразные продукты плавки поднимаются снизу (от места введения дутья в расплав) вверх. Основные достоинства процесса Ванюкова – высокая производительность, а также возможность вести плавку до штейна или металла с полной утилизацией всех полезных составляющих сырья. Наиболее широко применяется для переработки сульфидного медного, никелевого и свинцового сырья.