Терморасширенный графит

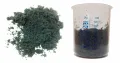

Терморасши́ренный графи́т (ТРГ), высокопористый материал. Кристаллическая структура представляет собой графит, т. е. совокупность графеновых слоёв, связанных ван-дер-ваальсовыми взаимодействиями. ТРГ обладает пористостью до 90–98 % и удельной поверхностью до 100 м2/г в отличие от графита, который является непористым материалом и удельная поверхность которого не превышает 1 м2/г. ТРГ представляет собой серый порошок, состоящий из частиц червеобразной формы.

История открытия

О возможности терморасширения графита впервые упоминается в патенте американского изобретателя Дж. У. Эйлсуорта в 1916 г. Однако более активное изучения процесса терморасширения графита началось в 60-х гг. 20 в. В 1964 г. английские физики В. Х. Мартин и Дж. Э. Броклхерст изучали процесс терморасширения соединения графита с бромом и показали, что расширение графита начинается при 120–170 °C. В этом же году английский физикохимик бельгийского происхождения А. Р. Уббелоде показал, что необратимое терморасширение происходит при 300 °C. В 1968 г. американский изобретатель Дж. Шейн и соавторы запатентовали способ получения терморасширенного графита и спрессованных материалов из него на основе интеркалированных соединений графита с сильными кислотами Бренстеда.

Структура

Атомы углерода в кристаллической решётке ТРГ находятся в sp2-гибридизованном состоянии, расстояние между атомами в одном слое – 1,42 Å и расстояние между слоями – 3,36 Å. Пористая структура ТРГ представлена порами между частицами, щелевидными и эллиптическими порами внутри частиц.

Стенки пор образуют собой своеобразные ячейки в структуре ТРГ, их толщина сопоставима с размерами кристаллитов графита вдоль кристаллографической оси с и составляет несколько десятков нанометров. ТРГ получают путём нагрева интеркалированных соединений графита и окисленного графита, которые, в свою очередь, получают на основе природного или монокристаллического графита. В процессе терморасширения происходит расслоение углеродных пачек в графитовой частице, однако данные пачки остаются взаимосвязанными и образуют ячеистую структуру ТРГ. При этом степень расширения достигает нескольких сотен раз.

Структура пор терморасширенного графита.

Структура пор терморасширенного графита.

Получение

ТРГ получают в несколько стадий. На первой стадии проводится синтез интеркалированных соединений графита путём взаимодействия природного чешуйчатого графита или монокристаллического графита с сильными кислотами Бренстеда (HNO3, H2SO4, HClO4 и т. д.) в присутствии окислителя (K2Cr2O7, KMnO4, HNO3, H2O2 и т. д.). В ходе реакции происходит окисление графита, внедрение анионов и нейтральных молекул кислоты в межслоевое пространство. Также возможно электрохимическое окисление графита, выступающего в роли анода, в растворе электролита, сильной кислоты Бренстеда.

Следующей стадией получения является гидролиз интеркалированных соединений графита с образованием нестехиометрического аддукта, окисленного графита. Окисленный графит представляет собой графит с увеличенным межплоскостным расстоянием (~3,4 Å) по сравнению с исходным графитом (3,35 Å), содержащий кислородные группы на своей поверхности и остаточные молекулы кислоты и воды в межкристаллитном пространстве.

Следующим этапом является терморасширение окисленного графита при резком нагреве. Интеркалированные соединения графита также способны терморасширяться, однако при этом происходит разложение кислоты в составе соединения и выделяется большое количество вредных и коррозионноактивных газов, таких как оксиды азота и серы. В ходе гидролиза происходит удаление большей части кислоты и при терморасширении окисленного графита выделяется преимущественно CO2, CO и H2O. Выделяющиеся газы создают диспергирующее давление внутри частицы окисленного графита, что приводит к значительному её расширению вдоль кристаллографической оси с с образованием терморасширенного графита. Слабое терморасширение может происходить при температурах около 300 °C, однако наибольшие степени расширения достигаются при температуре 900–1200 °C. Терморасширение осуществляется как в пламени газовой горелки, так и в электронагревательном оборудовании. Возможны методы резистивного и индукционного нагрева, реже используются методы с помощью инфракрасного, микроволнового и лазерного излучения.

Существует ряд факторов, влияющих на степень расширения, удельную поверхность и пористость полученного ТРГ. Одними из наиболее значительных являются количество окислителя и глубина окисления при получении интеркалированных соединений графита. Рост глубины окисления приводит к формированию большего количества кислородных групп в составе окисленного графита после гидролиза и, соответственно, к большему количеству выделяющихся газов при терморасширении. Увеличение температуры получения приводит к росту диспергирующего давления внутри графитовой частицы при её образовании. Увеличение количества и давления выделяющихся газов приводят к бо́льшей степени расширения, удельной поверхности и пористости полученного ТРГ.

Свойства и применение

Терморасширенный графит по своей кристаллической структуре идентичен исходному графиту, что обусловливает схожесть некоторых их свойств. Как и графит, ТРГ обладает высокой анизотропией свойств и схожими проводящими свойствами. Удельное электрическое сопротивление ТРГ вдоль кристаллографической оси а при 300 К составляет 10−6 Ом∙м, вдоль оси с – 10−3 Ом∙м. Теплопроводность ТРГ вдоль оси «а» составляет до 400 В/м∙К, вдоль оси с – до 5 В/м∙К. В отличие от природного чешуйчатого графита, ТРГ обладает высокой удельной поверхностью и пористостью, что позволяет прессовать его в изделия различной формы и плотности.

В связи с этим основным применением терморасширенного графита стало изготовление спрессованного материала – гибкой графитовой фольги с плотностью выше 0,7–1,5 г/см3. Формование или прокатка приводит к сцеплению червеобразных частиц ТРГ без связующего, а процесс прокатки определяет толщину и плотность полученных листов графитовой фольги. Графитовая фольга (в отличие от исходного графита) обладает рядом новых свойств, ключевыми из которых являются сжимаемость и восстанавливаемость. Сочетание данных свойств с высокой термической стабильностью (от −240 °C до 3000 °C в вакууме или инертной атмосфере, до 400 °C на воздухе) и химической инертностью обусловило применение графитовой фольги в качестве материала для изготовления уплотнительных изделий: фланцевых уплотнений, сальников, набивок. Графитовая фольга, спрессованная из ТРГ, обладает высокими сжимаемостью до 40 %, восстанавливаемостью до 20 %, прочностью на разрыв до 7 МПа и модулем Юнга до 1,4 ГПа, низким коэффициентом трения – 0,05. Благодаря химической и термической стабильности, а также физико-механическим свойствам уплотнения из графитовой фольги нашли применение в энергетической, машиностроительной и нефтехимической отраслях.

ТРГ применяют в качестве огнезащитного материала. Окисленный графит добавляется в различные огнезащитные составы (краски, полимерные покрытия), которые наносятся на элементы конструкции в здании. При пожаре происходит терморасширение окисленного графита в составе покрытия и образование теплоизолирующего слоя ТРГ, который защищает конструкцию от пламени до приезда пожарных.