Коксование

Коксова́ние, процесс высокотемпературной переработки органических веществ без доступа воздуха для получения твёрдого углеродистого остатка (кокса). В РФ промышленное значение имеет коксование твёрдых горючих ископаемых (углей, торфа, горючих сланцев), высококипящих остатков переработки нефти, каменноугольного пека. При коксовании происходят процессы термической деструкции высокомолекулярных соединений сырья, а также полимеризации и поликонденсации промежуточных и исходных веществ.

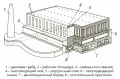

Коксование твёрдых горючих ископаемых осуществляется в керамических реакторах (коксовых печах) различной конструкции. Для переработки каменных углей наиболее приемлема горизонтальная камерная печь. Используемые в РФ коксовые печи коксохимических предприятий оборудованы камерами коксования объёмом 14–52 м3. Коксовая печь имеет системы обогрева, загрузки угольной шихты, выдачи кокса, отбора парогазовых продуктов коксования. Коксовые печи – периодически действующие агрегаты, объединённые в батареи, обеспечивающие непрерывность процесса коксохимического производства. Коксовые батареи включают несколько десятков печей. Отапливаются коксовые печи коксовым или доменным газом, а также их смесью. Температура устанавливается в зависимости от качества сырья, условий коксования и других факторов. Максимальная температура в отопительном простенке 1450 °С, температура при выдаче продукта 1000–1100 °С, удельный расход энергии на коксование сухой шихты 2300–2700 кДж/кг. Качество кокса существенно повышается при предварительном нагревании шихты до 200 °С или при её частичном брикетировании и трамбовании. Внедрение непрерывных процессов коксования (производство брикетококса, формованного кокса, коксование в кольцевых печах и др.) позволяет расширить ресурсы коксующихся углей и получить кокс, оптимально удовлетворяющий требованиям потребителей.

Внешний вид коксовой батареи.При коксовании каменных углей образуются кокс, каменноугольная смола, коксовый газ и другие продукты. Нагревание каменных углей до 300 °С – т. н. стадия бертинизации (облагораживания) – приводит к выделению водяных паров, СО2, СО, СН4; топливо обогащается углеродом, повышается теплота его сгорания. При температуре 300–350 °С образуются жидкие и газообразные продукты (главным образом за счёт деструкции макромолекул). При температуре 350–500 °С из летучих продуктов деструкции формируется пластическая масса – смесь твёрдого вещества и нелетучих жидких продуктов. При температуре выше 550 °С пластическая масса затвердевает. При 600 °С образуется полукокс; при температуре 900 °С завершается превращение полукокса в кокс.

Внешний вид коксовой батареи.При коксовании каменных углей образуются кокс, каменноугольная смола, коксовый газ и другие продукты. Нагревание каменных углей до 300 °С – т. н. стадия бертинизации (облагораживания) – приводит к выделению водяных паров, СО2, СО, СН4; топливо обогащается углеродом, повышается теплота его сгорания. При температуре 300–350 °С образуются жидкие и газообразные продукты (главным образом за счёт деструкции макромолекул). При температуре 350–500 °С из летучих продуктов деструкции формируется пластическая масса – смесь твёрдого вещества и нелетучих жидких продуктов. При температуре выше 550 °С пластическая масса затвердевает. При 600 °С образуется полукокс; при температуре 900 °С завершается превращение полукокса в кокс.

Коксование бурых углей, торфа и горючих сланцев осуществляют при температуре 500–700 °С. Из бурых углей получают реакционноспособный углеродистый остаток, который используется в электротермическом производстве, для бытовых целей. Модифицированием торфяного кокса (водяным паром, СО2, воздухом) получают высококачественные сорбенты. При переработке горючих сланцев получают химические продукты различного назначения.

Коксование тяжёлых остатков переработки нефти осуществляют при температуре 470–540 °С в металлических реакторах. Получают жидкие продукты и газ (70–80 %) – сырьё для нефтехимического синтеза, а также нефтяной кокс (20–30 % по массе).  Образец нефтяного кокса.Коксование каменноугольного пека производят в пекококсовых печах коксохимических предприятий при температуре 1000 °С в течение 17,5 ч. Пекококсовые печи, объединённые в пекококсовые батареи из 5–7 печей, оборудуют камерами коксования объёмом около 18 м3. Получают 64–67 % по массе пекового кокса, 23–28 % смолы, 7–8 % газа.

Образец нефтяного кокса.Коксование каменноугольного пека производят в пекококсовых печах коксохимических предприятий при температуре 1000 °С в течение 17,5 ч. Пекококсовые печи, объединённые в пекококсовые батареи из 5–7 печей, оборудуют камерами коксования объёмом около 18 м3. Получают 64–67 % по массе пекового кокса, 23–28 % смолы, 7–8 % газа.

Проблему загрязнения окружающей среды отходами коксохимических предприятий решают путём тщательной герметизации технологических агрегатов, совершенствования технологии коксования и конструкции печей, очистки сточных вод или создания бессточных технологий. Высокий уровень экологической опасности, а также снижение конкурентоспособности отдельных видов продукции коксования обусловили разработку и реализацию технологий производства кокса без улавливания летучих продуктов коксования; в 2001 г. по такой технологии США, Китай, Колумбия, Индия произвели 43 млн т кокса.