Постоянный магнит

Постоя́нный магни́т, тело, создающее постоянно действующее заданное распределение магнитного поля в окружающей среде. Постоянные магниты относятся к одному из десятков классов существующих магнитных материалов (Buschow. 2004). В настоящее время постоянные магниты изготавливают из магнитотвёрдых материалов (МТМ) с высокой магнитной анизотропией (Kuz'min. 2008), что обеспечивает способность постоянных магнитов в значительной степени сохранять свои свойства в течение длительного времени (до 50 лет и более) под действием сильных внешних размагничивающих полей, высокой температуры, вибрации и ударных нагрузок.

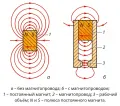

Рис. 1. Картина магнитного поля постоянных магнитов.При намагничивании внешним постоянным или импульсным магнитным полем постоянный магнит приобретает намагниченность, величина которой зависит от марки МТМ. Одновременно у торцов постоянного магнита возникает пара разноимённых магнитных полюсов, на которых замыкаются линии магнитной индукции, образующие внешний магнитный поток постоянного магнита (рис. 1, а). Магнитное поле полюсов в теле постоянного магнита частично размагничивает его (размагничивающий фактор зависит от марки МТМ, формы и соотношения размеров магнита). Для уменьшения размагничивания к торцам постоянного магнита присоединяют магнитопровод из магнитомягкого материала. В результате этого магнитный поток концентрируется в ограниченном воздушном зазоре (рис. 1, б). Современные постоянные магниты (например, на основе сплава неодим – железо – бор, ,) обладают высокой устойчивостью к размагничиванию и могут использоваться практически без магнитопровода. Это значительно уменьшает габаритные размеры и массу многих устройств. Широко применяются кольцевые магниты с несколькими парами разноимённых полюсов, для создания которых используют специальные приёмы намагничивания.

Рис. 1. Картина магнитного поля постоянных магнитов.При намагничивании внешним постоянным или импульсным магнитным полем постоянный магнит приобретает намагниченность, величина которой зависит от марки МТМ. Одновременно у торцов постоянного магнита возникает пара разноимённых магнитных полюсов, на которых замыкаются линии магнитной индукции, образующие внешний магнитный поток постоянного магнита (рис. 1, а). Магнитное поле полюсов в теле постоянного магнита частично размагничивает его (размагничивающий фактор зависит от марки МТМ, формы и соотношения размеров магнита). Для уменьшения размагничивания к торцам постоянного магнита присоединяют магнитопровод из магнитомягкого материала. В результате этого магнитный поток концентрируется в ограниченном воздушном зазоре (рис. 1, б). Современные постоянные магниты (например, на основе сплава неодим – железо – бор, ,) обладают высокой устойчивостью к размагничиванию и могут использоваться практически без магнитопровода. Это значительно уменьшает габаритные размеры и массу многих устройств. Широко применяются кольцевые магниты с несколькими парами разноимённых полюсов, для создания которых используют специальные приёмы намагничивания.

Технологии производства постоянных магнитов

Слабые постоянные магниты часто встречаются в природе в железной руде (магнетит, оксид железа , который на поверхности может быть намагничен, например электрическими токами при ударах молнии). Образец магнитного железняка показан на рис. 2.

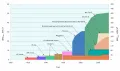

Рис. 2. Магнитный железняк производства фирмы Max&Kohl Chemnitz. Конец 19 – начало 20 вв.Открытие плавления железа привело к созданию 1-го искусственного постоянного магнита – стальной иглы. В настоящее время размеры, форма, цена, тип покрытия, количество пар полюсов, важнейшие энергетические характеристики [максимальное энергетическое произведение ( и – индукция и напряжённость магнитного поля соответственно; чем больше эта величина, тем более мощным является магнит)], устойчивость к размагничиванию (коэрцитивная сила) и направление намагниченности могут существенно отличаться и в значительной степени зависят от марки МТМ и решаемой технической задачи. Бурное развитие технологии производства МТМ только за последнее столетие привело к увеличению в 100 раз – до 54 МГс∙Э (рис. 3). Это позволило пропорционально уменьшить размер и массу самих постоянных магнитов и устройств на их основе.

Рис. 2. Магнитный железняк производства фирмы Max&Kohl Chemnitz. Конец 19 – начало 20 вв.Открытие плавления железа привело к созданию 1-го искусственного постоянного магнита – стальной иглы. В настоящее время размеры, форма, цена, тип покрытия, количество пар полюсов, важнейшие энергетические характеристики [максимальное энергетическое произведение ( и – индукция и напряжённость магнитного поля соответственно; чем больше эта величина, тем более мощным является магнит)], устойчивость к размагничиванию (коэрцитивная сила) и направление намагниченности могут существенно отличаться и в значительной степени зависят от марки МТМ и решаемой технической задачи. Бурное развитие технологии производства МТМ только за последнее столетие привело к увеличению в 100 раз – до 54 МГс∙Э (рис. 3). Это позволило пропорционально уменьшить размер и массу самих постоянных магнитов и устройств на их основе.

Рис. 3. Развитие технологии производства магнитотвёрдых материалов. Современные технологии производства МТМ направлены не только на улучшение энергетических характеристик МТМ (например, за счёт уменьшения размера зерна), но и на снижение весового содержания дорогостоящих элементов (как за счёт изменения технологии производства, например применения поверхностной диффузии диспрозия в постоянных магнитах марки , так и за счёт замещения неодима более дешёвым церием). Теоретические расчёты показывают, что в будущем нанокомпозитные постоянные магниты могут как целиком состоять из МТМ, так и иметь включения из магнитомягких материалов, позволяя достичь величины МГс∙Э (Skomski. 1993).

Рис. 3. Развитие технологии производства магнитотвёрдых материалов. Современные технологии производства МТМ направлены не только на улучшение энергетических характеристик МТМ (например, за счёт уменьшения размера зерна), но и на снижение весового содержания дорогостоящих элементов (как за счёт изменения технологии производства, например применения поверхностной диффузии диспрозия в постоянных магнитах марки , так и за счёт замещения неодима более дешёвым церием). Теоретические расчёты показывают, что в будущем нанокомпозитные постоянные магниты могут как целиком состоять из МТМ, так и иметь включения из магнитомягких материалов, позволяя достичь величины МГс∙Э (Skomski. 1993).

Традиционные технологии производства основных МТМ (самарий – кобальт, альнико, ферриты и др.) хорошо отработаны (см., например, Strnat. 1988). Однако следует различать технологии производства МТМ и самих постоянных магнитов. Так, современное производство МТМ марки включает, помимо традиционных переделов (стадий получения), такие новые переделы, как стрип-каст и водородное охрупчивание, в то время как массовое производство постоянных магнитов невозможно без высокопроизводительных автоматизированных линий по шлифованию (до 10 магнитов в минуту), нанесению многослойного покрытия (до 5 различных слоёв) для защиты от коррозии и намагничивания.

Применение постоянных магнитов

Постоянные магниты используются в составе источников магнитного поля и магнитных систем, которыми могут создаваться не только постоянные, но и переменные магнитные поля (например, генераторы магнитного поля, работающие на принципе вращающихся магнитных сборок Хальбаха с амплитудой до 2 Тл и частотой до 7 Гц) (Патент №–2466491). Поскольку промышленность производит не только двухполюсные, но и многополюсные (включая спечённые постоянные магниты и магнитопласты), то характер создаваемых ими распределений магнитных полей и их градиентов, например в магнитопроводах или воздушных зазорах, может иметь чрезвычайно сложный вид.

В настоящее время без постоянных магнитов невозможно производство таких устройств, как электрогенераторы и электроприводы с предельными удельными и массогабаритными характеристиками (например, ветрогенератор, выпускаемый компанией «Red Wind» на заводе в г. Волгодонск, содержит более 3 т постоянных магнитов марки ), мобильные телефоны, роботы, устройства автоматики, низкополевые магнитные томографы и др. Спектр областей применения и объёмы выпуска постоянных магнитов увеличиваются до 10 % ежегодно.