Каландрование полимеров

Каландрова́ние полиме́ров, технологический процесс формования полимерных материалов в вязкотекучем состоянии в непрерывную ленту продавливанием через зазор между горизонтальными валками каландра, вращающимися навстречу друг другу.

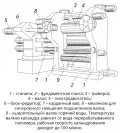

Схема каландра.Для получения листов заданной толщины (с точностью до 0,02 мм) с гладкой или рифлёной поверхностью используют 3–5-валковые каландры, в которых материал последовательно проходит через 2–4 зазора. Ширина листа определяется рабочей длиной валков, профиль – рельефом выпускающего валка. Методом каландрования осуществляют также технологические процессы соединения (дублирования) листов, нанесения тонких слоёв полимерных материалов на поверхность тканей, обкладку текстильных полотен или металлокорда резиновыми смесями. Каландрование полимеров используют при переработке резиновых смесей, композитов на основе жёсткого и пластифицированного поливинилхлорида, ацетата целлюлозы, АБС-пластика и некоторых других термопластов.

Схема каландра.Для получения листов заданной толщины (с точностью до 0,02 мм) с гладкой или рифлёной поверхностью используют 3–5-валковые каландры, в которых материал последовательно проходит через 2–4 зазора. Ширина листа определяется рабочей длиной валков, профиль – рельефом выпускающего валка. Методом каландрования осуществляют также технологические процессы соединения (дублирования) листов, нанесения тонких слоёв полимерных материалов на поверхность тканей, обкладку текстильных полотен или металлокорда резиновыми смесями. Каландрование полимеров используют при переработке резиновых смесей, композитов на основе жёсткого и пластифицированного поливинилхлорида, ацетата целлюлозы, АБС-пластика и некоторых других термопластов.

Основные технологические параметры процесса – температура поступающих на каландр материалов, температура и скорость вращения валков каландра – обусловлены видом формуемых материалов; например, температура валков при каландровании резиновых смесей 60–100 °С, жёсткого поливинилхлорида 185–200 °С. Каландрование полимеров осуществляется на поточно-механизированных линиях, оснащённых устройствами разогрева и непрерывной подачи на каландр полимерных материалов, отбора готовой продукции и др. (Тадмор З. Теоретические основы переработки полимеров / З. Тадмор, К. Гогос. М., 1984; Корнев А. Е. Технология эластомерных материалов / А. Е. Корнев, А. М. Буканов, О. Н. Шевердяев. М., 2005).