Обшивка летательного аппарата

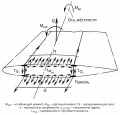

Обши́вка лета́тельного аппара́та, оболочка, образующая внешнюю поверхность летательного аппарата. В современных летательных аппаратах используется жёсткая  Рис. 1. Нагрузки, действующие на обшивку крыла самолёта.«работающая» оболочка, воспринимающая одновременно внешние аэродинамические нагрузки, нагрузки в виде изгибающих и крутящих моментов, а также перерезывающих сил, действующих на каркас летательного аппарата (рис. 1). Распространённая ранее «мягкая» несиловая оболочка из ткани или фанеры используется редко (в основном в конструкциях лёгких спортивных или тренировочных самолётов и планёров, имеющих малую скорость полёта).

Рис. 1. Нагрузки, действующие на обшивку крыла самолёта.«работающая» оболочка, воспринимающая одновременно внешние аэродинамические нагрузки, нагрузки в виде изгибающих и крутящих моментов, а также перерезывающих сил, действующих на каркас летательного аппарата (рис. 1). Распространённая ранее «мягкая» несиловая оболочка из ткани или фанеры используется редко (в основном в конструкциях лёгких спортивных или тренировочных самолётов и планёров, имеющих малую скорость полёта).

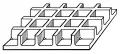

Оболочка крыла и оперения в зависимости от выбранного типа конструкции может быть тонкой, подкреплённой стрингерным набором, или толстой, выполненной  Рис. 2. Монолитная фрезерованная панель.из монолитной прессованной либо фрезерованной панели (рис. 2), или трёхслойной (рис. 3). Во всех случаях оболочка должна быть жёсткой и сохранять заданную форму. Преждевременное образование складок и волн на оболочке ведёт к значительному увеличению аэродинамического сопротивления в полёте. Под действием изгибающего момента верхняя оболочка крыла нагружена регулярно повторяющимися сжимающими усилиями, а нижняя – растягивающими. В связи с этим

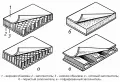

Рис. 2. Монолитная фрезерованная панель.из монолитной прессованной либо фрезерованной панели (рис. 2), или трёхслойной (рис. 3). Во всех случаях оболочка должна быть жёсткой и сохранять заданную форму. Преждевременное образование складок и волн на оболочке ведёт к значительному увеличению аэродинамического сопротивления в полёте. Под действием изгибающего момента верхняя оболочка крыла нагружена регулярно повторяющимися сжимающими усилиями, а нижняя – растягивающими. В связи с этим  Рис. 3. Трёхслойная обшивка.для верхних «сжатых» оболочек (панелей) используются высокопрочные материалы, хорошо работающие на сжатие, а для нижних «растянутых» панелей – материалы, имеющие высокие усталостные характеристики. Для сверхзвуковых летательных аппаратов материал оболочек (панелей) выбирается с учётом аэродинамического нагревания в полёте. В местах нагревания устанавливается оболочка из теплостойких алюминиевых материалов, титана или стали, а в остальных частях – из обычных алюминиевых сплавов.

Рис. 3. Трёхслойная обшивка.для верхних «сжатых» оболочек (панелей) используются высокопрочные материалы, хорошо работающие на сжатие, а для нижних «растянутых» панелей – материалы, имеющие высокие усталостные характеристики. Для сверхзвуковых летательных аппаратов материал оболочек (панелей) выбирается с учётом аэродинамического нагревания в полёте. В местах нагревания устанавливается оболочка из теплостойких алюминиевых материалов, титана или стали, а в остальных частях – из обычных алюминиевых сплавов.

Для повышения живучести конструкции ширина листов оболочки в сечении крыла выбирается из условия допускаемого разрушения одного из листов без потери общей прочности крыла. В высокоресурсных конструкциях по длине крыла стремятся максимально сократить число стыков, имеющих значительно меньший ресурс в сравнении с основным полотном оболочки. Масса оболочки крыла составляет около 25–50 % его общей массы, поэтому с целью улучшения весовых характеристик производится механическое или химическое профилирование листов и панелей по толщине в допустимых прочностью пределах.

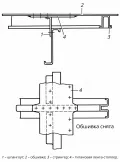

Толщина оболочки фюзеляжа выбирается в зависимости от действующей нагрузки. При этом учитывается, что верхняя зона оболочки воспринимает растягивающие усилия всей площадью оболочки и стрингеров,  Рис. 4. Крепление шпангоутов, стрингеров и обшивки фюзеляжа.а нижняя зона – сжимающие нагрузки только частью оболочки, присоединённой к стрингерам, длиной (где – толщина оболочки). В герметичном фюзеляже толщина оболочки выбирается с учётом внутреннего избыточного давления. Для обеспечения необходимого ресурса гермокабины используются алюминиевые листы, прессованные и фрезерованные панели повышенной чистоты из высокоресурсного сплава (сплав с предпочтительными характеристиками трещиностойкости и надёжности). Для повышения живучести конструкции фюзеляжа на оболочках высокоресурсных гермокабин часто применяются ленты-стопперы, являющиеся остановителями трещин (рис. 4). Ленты устанавливаются по всему периметру фюзеляжа (под шпангоутами или между ними).

Рис. 4. Крепление шпангоутов, стрингеров и обшивки фюзеляжа.а нижняя зона – сжимающие нагрузки только частью оболочки, присоединённой к стрингерам, длиной (где – толщина оболочки). В герметичном фюзеляже толщина оболочки выбирается с учётом внутреннего избыточного давления. Для обеспечения необходимого ресурса гермокабины используются алюминиевые листы, прессованные и фрезерованные панели повышенной чистоты из высокоресурсного сплава (сплав с предпочтительными характеристиками трещиностойкости и надёжности). Для повышения живучести конструкции фюзеляжа на оболочках высокоресурсных гермокабин часто применяются ленты-стопперы, являющиеся остановителями трещин (рис. 4). Ленты устанавливаются по всему периметру фюзеляжа (под шпангоутами или между ними).